Mensch-Roboter-Kooperation: ein Schlüssel zur flexiblen Produktion?

Bei der Mensch-Roboter-Kooperation teilen sich Mensch und Roboter Aufgaben, die eine Abstimmung erfordern. Der Mensch übernimmt kreative, flexible oder anspruchsvolle Tätigkeiten, die Intuition, Problemlösung und Erfahrung erfordern. Der Roboter führt präzise, wiederholbare und kraftintensive Arbeiten aus.

Mensch-Roboter-Kollaboration: Welche Fragen Sie sich zum Einsatz stellen sollten

Gesellschaftliche Treiber und technologische Neuerungen führen vermehrt zu Innovationssprüngen in der Produktion. In den letzten Jahren hat sich vor allem im produktionsnahen Umfeld der Begriff der vierten industriellen Revolution manifestiert. Vermehrt ist die Rede von cyber-physischen Systemen, additiven Fertigungsverfahren und autonomer Robotik, die allesamt eine Erschließung enormer Produktivitätspotenziale versprechen.

In der Praxis zeigt sich jedoch, dass die Erfolge nicht immer erreicht werden. So ist jede betriebliche Anwendung unterschiedlich und der Einsatz der innovativen Technologien jeweils gezielt abzuwägen. Nur unter der Maßgabe geeigneter Einsatzzwecke lassen sich die versprochenen Potenziale auch erschließen.

Im Besonderen gilt dies für die Mensch-Maschine-Kooperation. Dabei arbeitet man bereits seit einiger Zeit daran, die Vorteile des Menschen mit denen der Maschine zu kombinieren. Sichtbar werden die Entwicklungen besonders im Bereich der Robotik. Deutschland belegt mit 292 Robotern pro 1.000 Werker in Europa den ersten Platz (vgl. Braun, 2016).

Allerdings arbeiten diese nahezu ausschließlich ohne direkten Kontakt zu Mitarbeitern. Zwar ist es inzwischen technisch möglich, Roboter für die direkte Zusammenarbeit mit Menschen sicher zu gestalten und damit auf einen Schutzzaun zu verzichten. Trotzdem bleibt die Anzahl derartiger Anwendungsfälle weiterhin gering. Aus Sicht des Anwenders sind daher folgende Fragen zu beantworten:

- Wie kann das Mensch-Roboter-Kooperations-(MRK-)Potenzial eines Arbeitsplatzes strukturiert identifiziert werden?

- Wann ist der Einsatz einer MRK wirtschaftlich sinnvoll?

- Welche Anwendungsfälle eignen sich besonders?

Festo: Industrieroboter ohne Schutzzaun übernimmt Vormontage

Auch bei Festo, einem Innovationsführer für elektrische und pneumatische Technologien in der Fabrik- und Prozessautomation aus Esslingen, kennt man diese Herausforderung. Das Unternehmen hat in seiner Technologiefabrik in Scharnhausen eine erste Form der Interaktion zwischen Mensch und Roboter implementiert. Der Industrieroboter ohne Schutzzaun übernimmt im Bereich der Ventilproduktion die Vormontage.

Dazu entnimmt er ein Gehäuse aus dem Materiallager, fügt die Patrone des Ventils mit dem Gestell zusammen und übergibt die Baugruppe schließlich über ein Förderband an den Werker zur weiteren Bearbeitung.

Mensch-Roboter-Kollaboration: Vorteile

Die Anwendung zeigt, dass die Kombination aus den Fähigkeiten des Menschen und des Roboters zu produktiven Lösungen führen kann. Gleichzeitig ergeben sich durch den Einsatz von Mensch-Roboter-Interaktionen Vorteile in Bezug auf die Ergonomie von Arbeitsplätzen. Weshalb also nicht weitere Systeme dieser Art implementieren, die zusätzlich die Wandlungsfähigkeit begünstigen?

Dieser Beitrag nimmt den Blickwinkel des Industrial Engineering ein und basiert auf den ersten konkreten Ergebnissen aus dem Forschungsprojekt „ARIZ – Arbeiten in der Industrie der Zukunft”, das die Firma Festo im Verbund mit der RWTH Aachen, Robomotion und der Festo Didactic seit September 2016 bearbeitet. Zu Beginn wird aus der Bandbreite der Interaktionsformen zwischen Mensch und Roboter unter dem Aspekt der Flexibilität von Produktionssystemen der favorisierte Ansatz „Roboter als Wanderarbeiter” detailliert betrachtet. Dieser bildet aus wirtschaftlicher Sicht einen höchst attraktiven Anwendungsfall ab.

Ein zweiter Schwerpunkt liegt auf der Entwicklung eines Bewertungsschemas zur strukturierten Identifikation von Anwendungsfällen für die Mensch-Roboter-Kooperation. Dabei wird ein dreistufiges Verfahren von der systematischen Erfassung der Arbeitsplätze, über die Erstellung fiktiver Anwendungsfälle bis hin zur Bewertung dieser Szenarien dargelegt.

Schließlich beschreibt der letzte Abschnitt dieses Beitrags die Anwendung des Verfahrens anhand eines Beispiels.

Roboter als Wanderarbeiter

Der stetig steigende Kundenwunsch nach Innovation und Individualisierung der Produkte bedingt eine anhaltende Veränderung von Arbeitsplätzen und -prozessen, um die Wettbewerbsfähigkeit der Produktion in Deutschland zu gewährleisten. Die Forderung nach flexibler Produktion ist allgegenwärtig. Ein möglicher Gestaltungsraum liegt in hybriden, teilautonomen Arbeitssystemen von Mensch und Maschine.

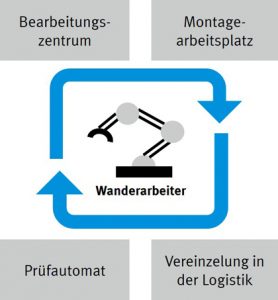

Hierbei wird die Flexibilität des Menschen mit der Präzision der Roboter kombiniert. Vor allem das Szenario „Roboter als flexible Wanderarbeiter” zur Unterstützung des Menschen bietet aus Sicht von Festo Potenzial. Durch die Mobilität kann gezielt und äußerst schnell auf Produktionsschwankungen reagiert werden.

Wie stellt sich dieses Prinzip in der praktischen Anwendung dar?

Ist ein Bereich unter besonderem Zeitdruck, wird der Roboter diesem zugeteilt und der Werker kann ihn mit wenigen Handgriffen zu unterschiedlichsten Arbeitsplätzen bewegen. Dort unterstützt er den Mitarbeiter bei monotonen, kurzzyklischen Tätigkeiten, bis er an einer anderen Stelle benötigt wird. So lässt sich der Roboter als Wanderarbeiter flexibel von der Beschickung eines Bearbeitungszentrums bis hin zum Einlegen von Prüfteilen einsetzen und ermöglicht dem Mitarbeiter, höherwertige Arbeiten zu verrichten, die der Roboter nicht effizient ausführen kann.

Die große Varianz an Arbeitsaufgaben und -orten bedingt allerdings ein hohes Maß an Anpassbarkeit des Roboters, die vom aktuellen Marktangebot nicht voll abgedeckt werden kann. Daher ist der Einsatz von spezifischen Adaptern für den MRK-Roboter notwendig. Sie erstrecken sich von Greifern bis zur Vernetzung mit der Arbeitsumgebung.

Zur Minimierung von Greiferwechseln wird im Forschungsprojekt ARIZ ein modularer Ansatz gewählt, nämlich den MRK-Roboter in seiner Grundkonfiguration mit Universalgreifer zu betreiben. Ist ein spezialisiertes Werkzeug notwendig, so greift der Roboter den Adapter, der bei den jeweiligen Arbeitsstationen für diesen bereitgestellt ist. Hierdurch konfiguriert sich das System selbstständig.

Vernetzung

Für die Vernetzung des MRK-Roboters mit diversen Maschinen am Arbeitsplatz und dem internen IT-System wie auch mit dem pneumatischen Versorgungsnetz steht aktuell keine standardisierte Schnittstelle zur Verfügung. Diese gilt es, für eine vollständige Integration und Nutzung des „Wanderarbeiters” noch zu entwickeln.

Einordnung und Vorteile der MRK-Stufen

Neben technischen Herausforderungen gilt es jedoch im Besonderen, die Akzeptanz beim Nutzer zu gewährleisten. Ein beeinflussender Faktor ist dabei der Grad der Interaktion zwischen Mensch und Roboter:

- Automatisierte Roboterzelle: bereits flächendeckend in den Produktionen eingesetzt, allerdings kein bis sehr geringer Interaktionsgrad

- „Koexistenz”: Hier ist bereits eine besondere Sensorik an den Robotern unabdingbar. Sie sind nicht von Schutzzäunen umgeben und müssen drohende Kollisionen erkennen und diese durch Stoppen der Bewegung möglichst vermeiden, damit keine Gefahr für den Menschen entsteht. Dennoch ist in dieser Stufe weiterhin eine räumliche Trennung der Arbeitsplätze von Mensch und Roboter vorgesehen.

- Synchronisierter Einsatz: Erstmalig ist das Teilen eines gemeinsamen Arbeitsraums von Mensch und Roboter vorgesehen. Allerdings werden Arbeiten in diesem Arbeitsraum stets zeitlich getrennt von Mensch oder Roboter verrichtet.

- „Kooperation”: Mensch und Roboter arbeiten zeitgleich und im gemeinsamen Arbeitsraum. Die einzige Trennung von Mensch und Roboter besteht darin, dass beide an unterschiedlichen Werkstücken arbeiten.

- „Kollaboration”: Lediglich beim höchsten Grad der Zusammenarbeit arbeiten Mensch und Roboter Hand in Hand und unterliegen keinerlei physischer oder zeitlicher Trennung.

Die weiteren Ausführungen zu diesem Thema finden Sie in unserem Produkt „Maschinenverordnung“.