Wiederkehrende Prüfung von Arbeitsmitteln von A bis Z erklärt

Die wiederkehrende Prüfung von Arbeitsmitteln ist im Arbeitsschutz Pflicht. Maschinen, Anlagen, Werkzeuge und mehr müssen Sie im Hinblick auf deren sicheren Zustand immer wieder überprüfen. Was aber müssen Sie dabei beachten? Wie gehen Sie bei dieser Arbeitsmittelprüfung vor? Antworten auf diese und weitere zentrale Fragen (inkl. kostenloser Checkliste) finden Sie in diesem Betrag.

Zuletzt aktualisiert am: 10. Juli 2023

Was ist die wiederkehrende Prüfung der Arbeitsmittel?

Die wiederkehrende Prüfung von Arbeitsmitteln bedeutet nichts anders, als dass Arbeitsmittel in einem Unternehmen über ihren gesamten Lebenszyklus hinweg auf ordnungsgemäße Funktion und Eignung kontrolliert werden. Denn Unternehmen müssen gewährleisten, dass die Arbeitsmittel die Sicherheit und die Gesundheit ihrer Beschäftigten nicht gefährden, sofern sie ordnungsgemäß benutzt werden. Arbeitsmittel müssen deshalb sorgfältig ausgewählt und immer wieder einer Arbeitsmittelprüfung unterzogen werden.

Was sind Arbeitsmittel?

Arbeitsmittel werden in § 2 Betriebssicherheitsverordnung (BetrSichV) wie folgt definiert:

„(1) Arbeitsmittel sind Werkzeuge, Geräte, Maschinen oder Anlagen, die für die Arbeit verwendet werden, sowie überwachungsbedürftige Anlagen.(2) Die Verwendung von Arbeitsmitteln umfasst jegliche Tätigkeit mit diesen. Hierzu gehören insbesondere das Montieren und Installieren, Bedienen, An- oder Abschalten oder Einstellen, Gebrauchen, Betreiben, Instandhalten, Reinigen, Prüfen, Umbauen, Erproben, Demontieren, Transportieren und Überwachen.“

Hinweis: Arbeitsmittel oder Betriebsmittel?

Arbeitsmittel und Betriebsmittel werden bei der Definition im normalen Sprachgebrauch oft als Synonyme verwendet, wobei „Betriebsmittel“ für die Fertigung, „Arbeitsmittel“ hingegen für administrative Geschäftsbereiche gebräuchlicher ist.

Überwachungsbedürftige Anlagen sind Arbeitsmittel. Aber was sind überwachungsbedürftige Anlagen?

Bei der Definition von überwachungsbedürftigen Anlagen sei auf das Gesetz über überwachungsbedürftige Anlagen verwiesen. Früher wurden sie im Produktsicherheitsgesetz behandelt.

Überwachungsbedürftige Anlagen bedürfen aufgrund ihre Gefährlichkeit (Risiken für die Gesundheit etc.) einer besonderen Überwachung. Beispiele für überwachungsbedürftige Anlagen sind:

- Dampfkesselanlagen mit Ausnahme von Dampfkesselanlagen auf Seeschiffen

- Druckbehälteranlagen außer Dampfkessel

- Anlagen zur Lagerung, Abfüllung und Beförderung von brennbaren Flüssigkeiten

Zusammenfassung: Definition Arbeitsmittel

Arbeitsmittel sind demnach also sowohl komplexe Anlagen und Maschinen als auch einfache Handwerkzeuge. Zubehör wie Kabel und Stecker oder Alltagsgeräte wie Kaffeemaschinen gehören ebenfalls dazu. Auch Arbeitsmittel, die auf Fahrzeugen montiert sind, etwa Ladekrane, fallen wie die persönlichen Schutzausrüstungen (PSA) unter die BetrSichV.

Wiederkehrende Prüfung von Arbeitsmitteln: Welche Regelungen sollten Sie kennen?

Regelungen zur Arbeitsmittelprüfung finden Sie in der Betriebssicherheitsverordnung und in den Technischen Regeln für Betriebssicherheit.

Betriebssicherheitsverordnung

Vorgaben zur Prüfung von Arbeitsmitteln macht die Betriebssicherheitsverordnung(BetrSichV). Sie regelt die Bereitstellung und sichere Benutzung von Arbeitsmitteln und überwachungsbedürftigen Anlagen und setzt dabei mehrere EG-Richtlinien in nationales Recht um. Sie legt sowohl Arbeitgebern als auch Arbeitnehmern Pflichten in Bezug auf Arbeitsmittel auf:

- Arbeitgeber verpflichtet sie zur Gefährdungsbeurteilung für Arbeitsmittel, zur Arbeitsmittelprüfung und zu entsprechenden Schutzmaßnahmen.

- Arbeitnehmer verpflichtet sie zur korrekten Nutzung der Arbeitsmittel und Anlagen.

Technische Regeln für Betriebssicherheit

Weil die Arbeitsmittelprüfung nach BetrSichV lediglich allgemeine Schutzziele vorgibt, wird sie durch die Technischen Regeln für Betriebssicherheit (TRBS) ergänzt und konkretisiert.

Einschlägig für die Arbeitsmittelprüfung sind hier:

- TRBS 1201 Prüfungen von Arbeitsmitteln und überwachungsbedürftigen Anlagen

- TRBS 1111 Gefährdungsbeurteilung und sicherheitstechnische Bewertung

- TRBS 1112 Instandhaltung

- TRBS 1203 Befähigte Personen

Beachten Sie darüber hinaus auch

- das Produktsicherheitsgesetz

-

DGUV Vorschrift 1 – Grundsätze der Prävention

-

DGUV Regel 100-500 – Betreiben von Arbeitsmitteln

Wie hängen die Arbeitsmittelprüfung und die Gefährdungsbeurteilung für Arbeitsmittel zusammen?

Im Rahmen der gesetzlich vorgeschriebenen betrieblichen Gefährdungsbeurteilung für Arbeitsmittel müssen Sie (bzw. der Unternehmer) ermitteln, welche Arbeitsmittel

- wann,

- wie oft,

- in welchem Umfang und

- von wem geprüft

werden müssen. Der wiederkehrende Turnus der Arbeitsmittelprüfung ist also ein Ergebnis der Gefährdungsbeurteilung für Arbeitsmittel.

Wie sollten Sie die wiederkehrende Prüfung von Arbeitsmitteln durchführen?

Das Vorgehen zur Prüfung von Arbeitsmitteln lässt sich in acht einzelne Schritte unterteilen. Diese sind:

- Arbeitsmittelkataster erstellen

- Gefährdungsbeurteilung durchführen oder auswerten

- Rechtsgrundlage ermitteln

- Besonderheiten bei der jeweiligen Arbeitsmittelprüfung ermitteln

- befähigte Person mit der Arbeitsmittelprüfung beauftragen

- Checkliste „Arbeitsmittelprüfung“ erstellen

- Prüfung organisieren und

- dokumentieren

Mehr zu den einzelnen Schritten lesen Sie im Folgenden.

1. Erstellen Sie ein Arbeitsmittelkataster

Das Arbeitsmittelkataster können Sie anhand von Listen oder Datenbanken aufbauen und führen. Es ist sinnvoll, wenn Sie hier jeweils alle Aufzeichnungen zu einem Arbeitsmittel zusammenführen. Nehmen Sie alle Arbeitsmittel auf, die prüfpflichtig sind oder prüfpflichtig sein können. Wichtige Hinweise, damit Sie kein Arbeitsmittel vergessen, lesen Sie weiter unten im Beitrag.

Das Arbeitsmittelverzeichnis ist ein wichtiger erster Schritt, um die Prüfung von Arbeitsmitteln zu systematisieren. Gerade wenn Sie sehr viele Arbeitsmittel haben, verlieren Sie sonst schnell den Überblick.

Generell sollten Sie zu allen Arbeitsmitteln folgende Angaben in das Arbeitsmittelverzeichnis aufnehmen:

- Gegenstand

- Inventarnummer

- Ort

- Prüffristen der Arbeitsmittelprüfung

- Datum der letzten Prüfung

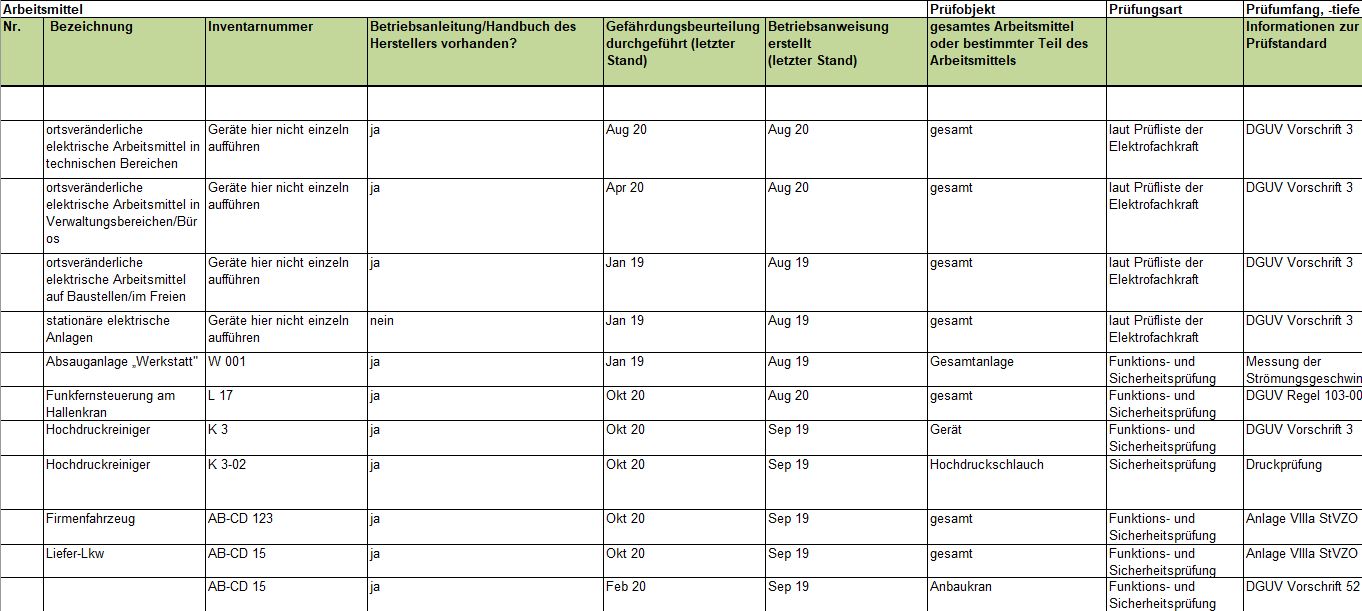

So könnte ein Arbeitsmittelkataster als Beispiel aussehen:

2. Betriebliche Gefährdungsbeurteilung durchführen oder auswerten

Je nachdem, ob im Rahmen der betrieblichen Gefährdungsbeurteilung bereits Daten zur Prüfung von Arbeitsmitteln erhoben wurden, können Sie diese auswerten oder Sie müssen Sie ganz neu erheben.

3. Ermitteln Sie die Rechtsgrundlage für die jeweilige Arbeitsmittelprüfung

Leider lässt sich die Notwendigkeit, das staatliche Recht und das berufsgenossenschaftliche Regelwerk daraufhin zu durchforsten, ob ein Arbeitsmittel prüfpflichtig ist, nicht aus der Welt schaffen. Neben der einschlägigen Betriebssicherheitsverordnung (BetrSichV) kommen u.a. anlagenspezifische Rechtsgrundlagen und die technischen Regeln für Betriebssicherheit (TRBS) sowie das Produktsicherheitsgesetz (ProdSG) infrage.

Liegen Ihnen alle Erkenntnisse vor, können Sie für jedes Arbeitsmittel Art, Umfang, Prüffristen und Daten der erforderlichen Prüfungen festlegen.

4. Ermitteln Sie etwaige Besonderheiten bei der Prüfung von Arbeitsmitteln

Neue Technologien erfordern neue Kontrollformen. Wer innovative Arbeitsmittel einsetzt, kann bei der Prüfung zwangsläufig nicht auf die bewährten Regeln der Technik setzen, die unbekannte Technologien natürlich nicht berücksichtigen können.

In diesem Fall ist der Arbeitgeber gehalten, eine befähigte Person mit spezifischen Fachkenntnissen damit zu betrauen, die erforderliche Prüfart, den Prüfumfang, die Prüftiefe usw. festzulegen, die Prüfungen zu begleiten und zu dokumentieren.

5. Beauftragen Sie eine befähigte Person für die Durchführung der Arbeitsmittelprüfung

Der Unternehmer muss eine Person mit der Prüfung beauftragen, die für diese Aufgabe qualifiziert ist, in der Regel eine sogenannte „befähigte Person“ nach der Technischen Regel für Betriebssicherheit TRBS 1203. Die Beauftragung muss in Schriftform erfolgen. Lesen Sie weiter unten mehr dazu.

6. Erstellen Sie eine Checkliste „Arbeitsmittelprüfung“

- Spalte „Arbeitsmittel“: Hier ist Platz für die Listung aller Arbeitsmittel, die geprüft werden müssen.

- Spalte „Prüfumfang“: In Kurzform werden hier Prüfverfahren und Prüftiefe vermerkt.

- Spalte „Nächster Prüftermin“: Hier werden der konkrete Termin und das festgelegte Prüfintervall für das Arbeitsmittel eingetragen.

- Spalte „Prüfer“: Hier wird vermerkt, welcher Prüfer beauftragt werden soll und welche Befähigung er braucht (befähigte Person, Elektrofachkraft, unterwiesene Person für einfache Prüfaufgaben).

| Arbeitsmittel | Prüfumfang | Nächster Prüftermin | Prüfer | Rechtsgrundlage | Dokumentation |

7. Organisieren Sie die Arbeitsmittelprüfung

In der Praxis übernimmt meist die Fachkraft für Arbeitssicherheit die organisatorische Steuerung aller Prozesse rund um die betrieblichen Arbeitsmittelprüfungen, schließlich muss jede einzelne Prüfung rechtzeitig geplant, durchgeführt und dokumentiert werden. Lässt ein Betrieb sich durch eine externe Fachkraft für Arbeitssicherheit betreuen, sollte zusätzlich ein betriebsinterner Ansprechpartner für alle Prüfungsabläufe benannt werden.

8. Dokumentieren Sie die Arbeitsmittelprüfung

Nach der Prüfung können je nach Art des Arbeitsmittels und der Prüfung zwei Formen von Aufzeichnungen notwendig sein:

- die schriftliche Protokollierung aller Prüfschritte, nach BetrSichV „Aufzeichnungen“ genannt,

- oder das Ausstellen von Prüfbescheinigungen.

Tipp: Kopie beilegen

Weil Prüfbescheinigungen nach BetrSichV am Betriebsort der überwachungsbedürftigen Anlage aufbewahrt werden müssen, ist es sinnvoll, den Dokumentationsunterlagen eine Kopie beizufügen.

Welche Arbeitsmittel gehören ins Arbeitsmittelverzeichnis?

Ganz am Anfang der Arbeitsmittelprüfung steht das umfassende Verzeichnis aller Arbeitsmittel im Betrieb. Wichtig bei diesem Arbeitsmittelkataster ist vor allem, dass Sie tatsächlich alle Arbeitsmittel des Betriebs berücksichtigen. Dazu gehören auch geliehene oder gemietete Arbeitsmittel sowie private Arbeitsmittel der Arbeitnehmer.

1. Arbeitsmittel des Unternehmens

Selbstverständlich ist, dass alle vom Unternehmen selbst beschafften Arbeitsmittel in das Arbeitsmittelverzeichnis gehören.

Die „Leitlinien zur Betriebssicherheitsverordnung (BetrSichV)“ weisen darauf hin, dass der Arbeitgeber auch dann Arbeitsmittel bereitstellt, wenn er seine Beschäftigten damit beauftragt, diese Arbeitsmittel selbst aus Mitteln zu beschaffen, die er zur Verfügung stellt – wie das in einigen Branchen üblich ist.

2. Arbeitsmittel der Mitarbeiter

In Einzelfällen verwenden die Mitarbeiter mitgebrachte Arbeitsmittel. Verursachen diese dann einen Kurzschluss, stellt sich unter Umständen ein Haftungsproblem. Auch mitgebrachte Arbeitsmittel müssen also geprüft werden.

3. Gemietete oder geliehene Arbeitsmittel

Immer mehr Betriebe leasen, leihen oder mieten spezielle Arbeitsmittel. Obwohl der Unternehmer nicht Eigentümer dieser Arbeitsmittel ist, verbleibt die Prüfpflicht bei ihm. Deshalb muss er mit dem Verleiher oder dem Leasingpartner abstimmen, dass die Arbeitsmittel regelmäßig geprüft werden. Außerdem muss er kontrollieren, dass die Arbeitsmittelprüfungen durchgeführt und dokumentiert wurden.

Welche Arten der Prüfung von Arbeitsmitteln gibt es?

Bei der wiederkehrenden Prüfung der Arbeitsmittel wird zwischen zwei Arten der Prüfung unterschieden: der Ordnungsprüfung und der technischen Prüfung.

1. Ordnungsprüfung der Arbeitsmittel

Bei der Ordnungsprüfung wird festgestellt, ob

- die zur Durchführung der Prüfung erforderlichen Unterlagen vorhanden und schlüssig sind,

- der Prüfgegenstand gemäß dem Ergebnis der Gefährdungsbeurteilung eingesetzt und verwendet wird,

- die erforderlichen Prüfparameter definiert sind (Prüfumfang, Prüffrist),

- die technischen Unterlagen mit der Ausführung übereinstimmen,

- die Beschaffenheit des Prüfgegenstands oder die Betriebsbedingungen seit der letzten Prüfung geändert worden sind,

- die von der Behörde gegebenenfalls geforderten Auflagen im Erlaubnis- oder Genehmigungsbescheid eingehalten sind.

2. Technische Prüfung von Arbeitsmitteln

Bei der technischen Prüfung dagegen werden die sicherheitstechnisch relevanten Merkmale eines Prüfgegenstands auf Zustand, Vorhandensein und gegebenenfalls Funktion am Objekt selbst mit geeigneten Verfahren geprüft. Hierzu gehören beispielsweise die folgenden Prüfarten:

- äußere oder innere Sichtprüfung

- Funktions- und Wirksamkeitsprüfung

- Prüfung mit Mess- und Prüfmitteln

- labortechnische Untersuchung

- zerstörungsfreie Prüfung

- Prüfung mit datentechnisch verknüpften Messsystemen (z.B. Online-Überwachung)

Wer darf die wiederkehrende Prüfung von Arbeitsmitteln durchführen?

Wiederkehrenden Prüfungen sind generell von einer zugelassenen Überwachungsstelle (ZÜS) durchzuführen, entsprechend der festgelegten Kriterien auch von jemandem, der durch seine Berufsausbildung, Berufserfahrung und berufliche Tätigkeit über die erforderlichen Fachkenntnisse für die wiederkehrende Prüfung der Arbeitsmittel verfügt.

Die BetrSichV bezeichnet Personen mit entsprechenden Fachkenntnissen zur Arbeitsmittelprüfung als „befähigte Person„.

Was versteht man unter dem Umfang der Arbeitsmittelprüfung?

Als Prüfumfang bei der Arbeitsmittelprüfung wird sowohl die Auswahl der Prüfgegenstände (z.B. Komponenten, Stichproben) als auch die Tiefe der jeweiligen Prüfung definiert.

Wie oft müssen Sie die wiederkehrende Prüfung von Arbeitsmitteln wiederholen?

Wiederkehrende Prüfung bedeutet eben genau das: Immer wieder aufs Neue müssen Sie Prüfungen von Arbeitsmitteln festlegen und wiederholen. Lesen Sie mehr zu den Abständen zwischen den Prüfungen und wie Sie diese Prüffristen für Arbeitsmittel festlegen.

Fazit wiederkehrende Prüfung von Arbeitsmitteln: viel Aufwand, aber ohne geht es nicht

Wer an einem Gurt hängt, will sich keine Sorgen machen müssen, dass der reißt; jeder Notausschalter muss eine Maschine stoppen können und jede ordnungsgemäß benutzte Leiter die darauf stehenden Füße sicher nach oben und unten begleiten. Die Beispiele zeigen: ohne die regelmäßig wiederkehrende Prüfung von Arbeitsmitteln kann es keine Arbeitssicherheit geben. Sie ist untrennbar mit der Gefährdungsbeurteilung für Arbeitsmittel verbunden. Dabei ist der Begriff „Arbeitsmittel“ viel weiter gefasst, als mancher auf den ersten Blick vielleicht annehmen mag.

Die folgende Grafik zeigt noch einmal den Zyklus der Arbeitsmittelprüfung auf einen Blick. Auch hier wird die Bedeutung des Wortes „wiederkehrend“ ersichtlich. Die Arbeitsmittelprüfung ist, wie so vieles im Arbeitsschutz, niemals „abgeschlossen“.

Die Arbeitsmittelprüfung ist wichtig, aber auch ein mühseliges Geschäft. Die schiere Menge der Geräte, Maschinen, Anlagen, die zu unterschiedlichen Zeitpunkten regelmäßig begutachtet werden wollen, bringt auch erfahrene Organisationstalente ins Schwitzen. Helfen kann speziell darauf ausgerichtete Software, die vorgeschriebene Prüfintervalle automatisch anzeigt, an Prüftermine erinnert und die Prüfung selbst mit zahlreichen Checklistenvorlagen (ein Beispiel finden Sie in dieser Checkliste) erleichtert.

Checkliste wiederkehrende Prüfung

Dass von Arbeitsmitteln schnell Gefährdungen ausgehen können, ist einleuchtend – denken Sie nur beispielsweise an ...

Herunterladen